Несущий профнастил — это профилированный стальной лист, рассчитанный на восприятие расчетных нагрузок в составе перекрытий, настилов и покрытий.

В конструкциях перекрытий может применяться как обычный, так и профиль с Z-образными выштампованными рифами. В классическом решении несущий профлист используется как основа под кровельный пирог, на котором формируется слой пароизоляции, утеплителя и в последствии накрывается кровельной мембраной.

Последний, в свою очередь, используется как несъемная опалубка: на стадии монтажа профлист работает как самостоятельный настил и воспринимает нагрузку от бетонной смеси, людей и оборудования, а после набора прочности бетоном — работает в составе сталебетонной системы (в зависимости от принятого проектного решения и узлов сопряжения).

Ключевое отличие несущего профнастила от стенового и «легкого» кровельного — в том, что он подбирается по несущей способности и жесткости, а не по ограждающей функции. Его геометрия (высота гофры, шаг, ширина полок, наличие ребер жесткости, радиусы гибов) определяет момент инерции сечения и устойчивость элементов, а значит — допустимые пролеты, прогибы и запас по прочности. Поэтому для проектировщика «качество» несущего профилированного листа — это не только толщина и наличие цинка, но и повторяемость геометрии (лист-к-листу и партия-к-партии), отсутствие продольного изгиба, минимальное скручивание, стабильная рабочая ширина и корректная форма кромок.

Полный цикл производства

Полный цикл производства несущего профнастила включает: подготовку рулонной стали, настройку линии под конкретный профиль, холодное профилирование на линии роликового формования, резку в размер, операционный и приемочный контроль, упаковку, маркировку, хранение и отгрузку. Для несущих профилей особенно важно, чтобы технологическая цепочка обеспечивала стабильность параметров, поскольку расчетные характеристики привязаны к конкретной геометрии и механическим свойствам металла.

Из чего производят

Сырьем для производства служит тонколистовая холоднокатаная сталь в рулонах. Для несущего профнастила критичны следующие параметры исходного металла:

- номинальная толщина и допустимые отклонения по толщине (важны для расчета и повторяемости партии);

- механические свойства (предел текучести, временное сопротивление, относительное удлинение);

- качество поверхности (включая отсутствие дефектов, влияющих на формование);

- равномерность защитных покрытий;

- пригодность к холодной формовке без трещинообразования на радиусах гиба и на ребрах жесткости.

Чем выше профиль (например, типовые для перекрытий высоты порядка 60-114 миллиметров), тем выше требования к пластичности и стабильности свойств: при формовании на радиусах возникают значительные деформации, и металл должен выдерживать их без надрывов. В инженерной логике толщина несущего профнастила всегда рассматривается в связке с геометрией: рост толщины увеличивает массу и стоимость, тогда как увеличение высоты профиля и рациональная геометрия ребер зачастую дают более эффективный прирост жесткости при умеренном росте металлоемкости. Поэтому выбор параметров обычно ведут «от расчета» (нагрузка/пролет/прогиб), а затем подтверждают доступностью конкретного профиля и его паспортными характеристиками.

Защита от коррозии в большинстве случаев обеспечивается горячим цинкованием рулонной стали. Массу цинкового покрытия выбирают исходя из среды эксплуатации (наружные покрытия, влажные помещения, агрессивные среды). Для перекрытий важна стойкость в условиях строительной влажности и возможного контакта с цементным молочком на этапе бетонирования. Дополнительные операции пассивации/конверсионных слоев снижают риск «белой ржавчины» при хранении и перевозке.

Полимерное покрытие (полиэстер и другие) наносят на рулонный металл до профилирования. Это обеспечивает равномерность слоя и технологичность процесса. При корректной настройке линии покрытие сохраняет целостность при прохождении через вальцы, однако для перекрытий декоративность обычно вторична: важнее сохранение защитных свойств и отсутствие повреждений на ребрах и кромках.

Оборудование для холодного проката

Промышленная линия для несущего профнастила включает 5–6 основных узлов, работающих как единый комплекс:

- Разматыватель (гидравлический консольный или двухопорный) — обеспечивает раскручивание рулона, центровку ленты и стабильную подачу.

- Узел ввода/правки и промежуточной резки — помогает стабилизировать ввод, выполнить контрольный отрез, упростить смену рулона.

- Прокатный стан роликового формования — основной узел. Набор клетей (вальцов) формирует профиль последовательно: от первичных сгибов к полной геометрии по всей ширине. Для высоких несущих профилей требуется больше клетей и жесткая рама, чтобы исключить «разъезд» валков под нагрузкой.

- Привод и система стабилизации скорости — для толстых сталей и высоких профилей важны тяговая способность, отсутствие рывков и стабильная скорость. Рывки дают волнистость кромок и продольные деформации.

- Роликовая гильотина — режет профиль в размер. Нож повторяет форму волны, что снижает риск смятия гофр и образования заусенцев.

- Приемный стол/стапель, автоштабелер и упаковочный пост — отвечают за аккуратную укладку, формирование пачек, обвязку и защиту пленкой.

Для несущих профилей требования к линии выше, чем для «легких» профилей: важны точность валкового инструмента, правильная настройка зазоров, согласованность клетей, качество направляющих и стабильность работы гильотины. На практике именно качество валков и схема формования определяют, получится ли профиль без продольного изгиба, скручивания и локальных замятий, которые затем превращаются в сложности монтажа и отклонения работы настила в пролете.

Поэтапный процесс производства несущего профнастила

Технологический процесс производства включает в себя следующие важные этапы:

- Подготовка рулона и установка на разматыватель. Рулон подают на линию тележкой/краном, фиксируют, выполняют центровку. Для несущего профнастила этот этап критичен: смещение ленты приводит к асимметрии профиля и различной глубине гофр по краям.

- Ввод ленты и контрольный отрез. Конец рулона заводят в направляющие и первую клеть. Контрольный отрез выравнивает кромку и снижает риск «увода» ленты.

- Настройка параметров под конкретный профиль. Оператор задает длину листов, количество, скорость, режим резки. Для несущих профилей точность длины влияет на опирание, стыковку и раскладку по осям, а также на количество подрезок на объекте.

- Пуск линии и формование. Лента проходит через клетки последовательно: сначала базовые сгибы и центральная гофра, затем — боковые гофры и ребра. Такая схема снижает риск перетяжки металла и локальных утонений на радиусах, уменьшает остаточные напряжения, повышает прямолинейность.

- Резка в размер. По достижении заданной длины включается гильотина. Некорректный режим резки может замять полки, повредить покрытие и оставить заусенцы — все это ухудшает монтаж и повышает коррозионные риски на кромке.

- Приемка и штабелирование. Листы поступают на приемный стол и формируются в пачки. Для профилей большой высоты важна аккуратная укладка: неправильное штабелирование дает локальные вмятины, «разгиб» полок и повреждение покрытия на ребрах.

- Упаковка и маркировка. Пачки обвязывают, защищают пленкой, размещают на поддонах/прокладках. Маркировка должна содержать профиль, толщину, длину, партию металла и тип покрытия — это важно для трассируемости при входном контроле и авторском надзоре.

- Контроль качества (операционный и приемочный). Проверяют геометрию (высота и шаг гофры, рабочая и полная ширина, прямолинейность, отсутствие скручивания), толщину металла и покрытия, качество реза, состояние поверхности. Для несущего профнастила контроль геометрии особенно важен: расчетные данные и таблицы несущей способности привязаны к конкретным размерам и радиусам гиба.

После приемочного контроля готовая продукция поступает на склад, где хранится в условиях, исключающих механические повреждения и воздействие влаги, и затем отгружается потребителю.

Конструктивные особенности, влияющие на технологию

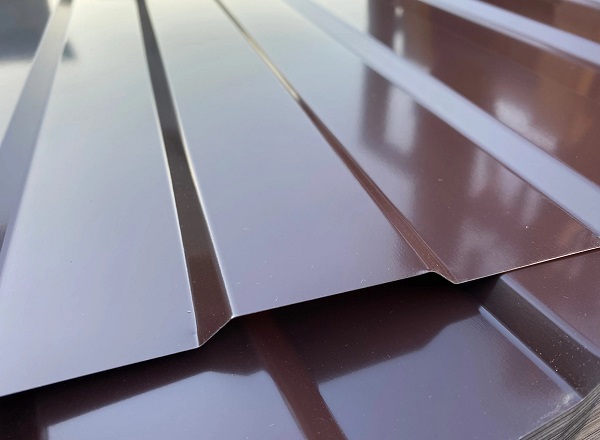

Несущие профили для перекрытий часто имеют развитые ребра жесткости на полках и стенках гофр. Они повышают местную устойчивость элементов и улучшают совместную работу с бетоном за счет механического зацепления. С производственной точки зрения это усложняет валковый инструмент и повышает требования к настройке: при неверном зазоре ребра «смазываются» (получаются неполной высоты), либо, наоборот, дают повреждение покрытия на гребнях и повышенный риск трещинообразования на малых радиусах. Отдельно учитывают радиусы гибов: слишком малый радиус увеличивает концентрацию деформаций и может привести к микротрещинам покрытия и металла.

В некоторых системах предусматривают технологические отверстия, насечки или перфорацию под крепеж и коммуникации. Такие операции выполняют отдельными узлами (пресс-станция/пробивной модуль) до или после профилирования. Для перекрытий обычно избегают лишней перфорации в зоне растяжения и в опорных участках, чтобы не снижать несущую способность; любые отверстия должны быть обоснованы проектом и согласованы с расчетной схемой.

Классический несущий профнастил без выштамповки, как правило, применяется в качестве основания под кровельный пирог и работает преимущественно как несущий настил. При устройстве сталебетонных перекрытий более рациональным является использование профилей с выштамповкой, обеспечивающей механическое сцепление стального листа с бетоном и их совместную работу. Хотя несущий профнастил в целом может применяться для бетонирования, с точки зрения конструктивной эффективности и экономической целесообразности именно профили с выштамповкой являются предпочтительным решением для композитных сталежелезобетонных перекрытий.

Дефекты производства и их инженерные последствия

Наиболее типичные дефекты: продольный изгиб (по длине), скручивание профиля, неодинаковая высота гофр по ширине, волнистость кромок, замятия полок при резке, повреждение покрытия на ребрах. Для настила под бетонирование критичны именно геометрические отклонения: они влияют на опирание, плоскостность настила, шаг крепежа, толщину бетонного слоя и фактическую работу профиля в пролете. Поэтому при входной приемке на объекте полезно контролировать минимум: высоту профиля, прямолинейность, отсутствие скручивания, а также качество реза и целостность покрытия на ребрах и кромках.

Нормативные требования и контроль качества (компактно)

При выборе и применении несущего профнастила обычно опираются на действующий ГОСТ на профилированные листы (геометрия, допуски, требования к покрытию и маркировке) и на своды правил по стальным и сталебетонным конструкциям (расчет по несущей способности, жесткости, устойчивости, стадии монтажа и эксплуатации).

Практический смысл этих отсылок простой: производственные допуски и стабильность механических свойств должны обеспечивать соответствие фактического профиля расчетному, а паспорт партии и маркировка — позволять уверенно «привязать» поставленный материал к проектным данным и расчетным таблицам.

Что обычно включает подтверждение характеристик у производителя

Надежные производители подтверждают несущие характеристики расчетами по принятым методикам и/или натурными испытаниями образцов на пролете (нагружение до нормативных прогибов и предельных состояний). Для инженера важны: паспорт/сертификат партии, данные по геометрии профиля, толщине, стали и типу покрытия, а также указание применимых расчетных характеристик. Это упрощает входной контроль и снижает риск расхождения «проекта» и «факта» на стройке.

Что важно учитывать проектировщику и инженеру ПТО

При работе с несущим профнастилом проектировщик и инженер ПТО должны учитывать не только расчётные характеристики, указанные в каталогах и таблицах, но и фактические параметры поставляемой продукции:

- Геометрия профиля. Даже небольшое уменьшение высоты гофры снижает момент инерции и повышает прогиб. При одинаковой толщине две партии одного профиля могут вести себя по-разному при нестабильной геометрии.

- Прямолинейность и скручивание. Изгиб ухудшает опирание и дает перекосы при раскладке; в перекрытиях это влияет на фактическую толщину плиты и защитный слой.

- Качество реза. Заусенцы и замятия мешают стыковке, повреждают покрытие и создают точки коррозии; опорные зоны должны быть геометрически корректны.

- Покрытие и хранение. «Белая ржавчина» чаще вызвана влажным хранением без вентиляции. Даже хороший цинк быстро теряет ресурс при нарушении складирования и логистики.

- Документация и трассируемость. Маркировка и паспорта партии позволяют подтвердить соответствие проекту и избежать спорных ситуаций в ходе строительного контроля.

Учет перечисленных факторов позволяет снизить риски расхождения между проектными предпосылками и фактической работой конструкции на строительной площадке. Именно системный подход к этим вопросам обеспечивает предсказуемость поведения конструкции, корректную реализацию проектных решений и устойчивость объекта на всех этапах его жизненного цикла.

Несущий профнастил — материал, в котором производственные нюансы напрямую превращаются в инженерные последствия. Надежность перекрытий и покрытий достигается тогда, когда производственный цикл гарантирует: корректный металл, стабильное профилирование без геометрических дефектов, точную резку, аккуратное штабелирование и подтвержденный контроль качества. В этом случае проектировщик получает предсказуемый материал для расчета, а строитель — технологичный и безопасный в монтаже настил, способный работать как часть общей конструктивной системы.